電腦輔助設計(Computer Aided Design,CAD)電腦輔助工程(Computer Aided Engineering,CAE)電腦輔助工藝過程設計(Computer Aided Process Planning,CAPP)電腦輔助製造(Computer-aided manufacturing,CAM)

CAD(電腦輔助設計)

電腦輔助設計(Computer Aided Design,CAD),運用電腦軟體製作並類比實物設計,展現新開發商品的外型,結構,色彩,質感等特色。隨著技術的不斷發展電腦輔助設計應該不僅僅適用於工業,還被廣泛運用於平面印刷出版等諸多領域。它同時涉及到軟體和專用的硬體。

CAD有時也寫作"computer-assisted", "computer-aided drafting",或類似的表達方式。相關的縮略語有CADD,表示電腦輔助設計和草圖"computer-aided design and drafting", 以及CAAD, 表示電腦輔助建築設計"computer-aided architectural design". 所有這些術語基本上同意,都指使用電腦而不是傳統的繪圖板來進行各種專案的設計和工程製圖。通常由CAD創建的建築和工程項目的範圍很廣,包括建築設計製圖,機械製圖,電路圖,和其他各種形式的設計交流方式。現在,它們都成為電腦輔助設計更廣泛的定義的一部分。

CAD最早的應用是在汽車製造、航空航太以及電子工業的大公司中。隨著電腦變得更便宜,應用範圍也逐漸變廣。

隨著電腦科技的日益發展,效能的提升和更便宜的價格,許多公司已採用立體的繪圖設計。以往,礙於電腦效能的限制,繪圖軟體只能停留在平面設計,欠了真實感。而立體繪圖則衝破了這限制,令設計藍圖更實體化。

包括:

設計組件重用(Reuse of design components)

簡易的設計修改和版本控制功能(Ease of design modification and versioning)

設計的標準元件的自動產生(Automatic generation of standard components of the design)

設計是否滿足要求和實際規則的檢驗(Validation/verification of designs against specifications and design rules)

無需建立物理原型的設計類比(Simulation of designs without building a physical prototype)

裝配件(一堆零件或者其他裝配件)的自動設計

工程文檔的輸出,例如製造圖紙,材料明細表(Bill of Materials)

設計到生產設備的直接輸出,到快速原型或快速製造工業原型的機器的直接輸出。

線框模型

實體造型

智慧佈線圖和生產關聯資料庫(Intelligent wiring diagrams and production linked database systems)

圖形表達系統和工廠圖紙和資料庫(Graphically represented system or plant diagrams and databases)

參數化設計模型(Parametric design models)

即時進程類比 (Real-time process simulation)

電腦數控(Computer Numerically Controlled (CNC)) 載入檔 (工具路徑指令)

有限元分析 (FEA)

快速原型法 (Rapid prototyping)

很多CAD圖紙是用應用軟體通過設計草圖和其他輸入從頭開始創建的。其他CAD圖紙是從原有的電子CAD檔,通過複製全部或部分另一個CAD檔,經過改動,然後另存為新檔得到。只有物理形式存在的圖紙(藍圖,丟失檔的設計圖,等等)可以用一種"紙到CAD轉換"(圖紙轉換,數位化,向量化)的程式來轉為CAD檔。

電氣CAD即用於電氣設計領域的CAD軟體,可以説明電氣工程師提高電氣設計的效率,減少重複勞動和差錯率。專業的電氣CAD軟體如利馳SuperWORKS

圖.SuperWORKS開孔庫管理

等由於緊貼電氣設計需求,專為電氣專業量身定做,能夠幫助電氣工程師實現智慧快速的電氣CAD設計工作,而廣受電氣工程師的好評,應用範圍也很廣。

機械產品電氣設計包括電路圖、接線圖、安裝圖、接線盒和電櫃以及按鈕站的設計,這五個部分之間不是孤立存在的,而是互相聯繫,這五個部分既能單獨運行又能實現資訊共用。為此電氣CAD系統的目標與範圍是:建立適應完成以上功能要求、保證設計品質又能提高效率、縮短設計週期、減少人工勞動的電氣CAD系統,包括電路圖、接線圖、安裝圖、接線盒和電櫃、按鈕站的設計。

首先,根據機械產品設計中電氣設計的特點及存在的問題,必須採用檢索式設計方式,以解決電氣設計中設計自由度大、設計不規範問題,使電氣元器件選用實現標準化,電氣設計功能、性能達到規範化,滿足降低產品成本的要求,並能解決電氣設計中大量的重複勞動,縮短設計週期以達到縮短交貨期的目的,把設計人員從大量的重複勞動中解放出來,去從事創造性的勞動。

在傳統機械產品電氣設計中已積累了大量的資料,可以整理、歸納由元器件組合為一定功能的常用的元件或小部件,這為電氣CAD系統建立萬用群組件或小部件圖形庫、資料庫奠定基礎,也為進一步發展模組化設計創造了條件。

再者,通過對機械產品電氣設計中部分零部件的分析,發現不單其形狀較規範和相似,而且尺寸也比較規範,有很多品種和規格,根據這些條件完全可以採用參數化設計方法。

為了提高電氣設計的水準,在檢索式設計的基礎上,總結電氣設計的經驗,使之形成設計規則,並利用檢索式設計已建立的各種資料庫、圖形庫,將系統提升為專家系統。

實現資訊共用並達到以上的目標,系統必須有以下功能:

—建立統一電氣設計圖面、圖幅、元件標注、標題列格式;

—建立共用資料庫、圖形庫,包括按國家標準GB4728與行業、企業標準相結合的電氣圖形符號庫;

—提供使用者建立、擴充圖形符號庫的功能;

—提供對系統內圖形符號庫的快速、簡便、靈活檢索功能,包括查詢、調用、插入、刪除等。

—分別提供標注圖形符號與標注文字的功能,標注圖形符號時能自動識別不同元件圖形符號,並提取相應的標注內容,為生成接線圖作好準備;

—能自動確定在圖紙上觸點和線圈的相對應座標位置,減少人工查找勞動,提高工作效率,避免人工查找容易發生的錯誤;

—能調用機械CAD完成的圖形,完成電氣安裝圖的設計;

—系統能讀取電路圖中資訊,半自動生成接線圖;

—系統能讀取標準件、外購件庫,對安裝圖進行標注並生成標準件、外購件明細表或標準件、外購件清單。

—接線盒的設計應用參數化設計方法,接線盒形狀比較規範、尺寸規格參數可以系列化,採用參數化設計方法效果最佳。

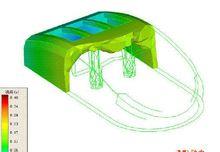

CAE(Computer Aided Engineering)是用電腦輔助求解複雜工程和產品結構強度、剛度、屈曲穩定性、動力回應、熱傳導、三維多體接觸、彈塑性等力學性能的分析計算以及結構性能的優化設計等問題的一種近似數值分析方法。其基本思想是將一個形狀複雜的連續體的求解區域分解為有限的形狀簡單的子區域,即將一個連續體簡化為由有限個單元組合的等效組合體;通過將連續體離散化,把求解連續體的場變數(應力、位移、壓力和溫度等)問題簡化為求解有限的單元節點上的場變數值。此時求解的基本方程將是一個代數方程組,而不是原來描述真實連續體場變數的微分方程組,得到的是近似的數值解,求解的近似程度取決於所採用的單元類型、數量以及對單元的插值函數。

CAPP的英文全稱為Computer Aided Process Planning,中文翻譯為電腦輔助工藝過程設計。

CAPP是一種將企業產品設計資料轉換為產品製造資料的技術,通過這種電腦技術輔助工藝設計人員完成從毛坯到成品的設計。CAPP系統的應用將為企業資料資訊的集成打下堅實的基礎。

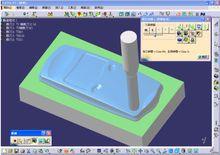

電腦輔助製造(Computer-aided manufacturing,縮寫為 CAM)是工程師大量使用產品生命週期管理電腦軟體的產品元件製造過程。電腦輔助設計中生成的元件三維模型用於生成驅動數位控制機床的電腦數控代碼。這包括工程師選擇工具的類型、加工過程以及加工路徑。

有些 CAM 與 CAD 系統集成在一起。每一個 CAM 軟體首先都要解決 CAD資料交換的問題,因為生成資料的 CAD 系統就像文書處理軟體那些經常按照它自己的專有格式保存資料。通常需要 CAD 操作員將資料輸出成通用的資料格式如 IGES 或者 STL 等,因為通常不需要再進行編輯所以這種格式可以較為簡單。

儘管長期以來人們一直夢想 CAM 軟體能夠獨立運轉,但是通常它仍然需要知識與技能都很豐富的操作員選擇合適的銑刀,並且定義生成高效率的路徑所需的參數及策略。

歷史

商用 CAM 的應用最初出現在汽車以及航空工業領域的大公司中,例如1971年雷諾用於車身設計與加工的 UNISURF。

加工過程

大多數加工過程都要經過三個步驟,根據材料以及所用軟體的不同每一步都是或簡單或複雜的策略來實現,這些策略有:粗加工

這個過程從立方原料或者鑄件開始,將它大致加工成最後的模型。因為按照水準方向加工,通常得到一種階梯的形狀。常用的策略有 zig-zag clearing、offset clearing、plunge roughing、rest-roughing。

半精加工

這個過程從經過粗加工的不平零件開始,按照一個固定的偏移對零件加工。常用的策略有 raster passes、waterline passes、 constant step-over passes、pencil milling。

精加工

與半精加工類似,但是起始所用原料不同。

當今提供 CAM 軟體的公司

根據 2005年 收入排列,最大的 CAM 軟體公司是 UGS Corp 與 Dassault Systèmes,二者都佔有超過 10% 的市場份額。PTC、Hitachi Zosen 和 Delcam 分別佔有超過 5% 的市場份額。Planit、Tebis、Missler、CNC (Mastercam) 以及 Sescoi 分別佔有 2.5% 到 5% 的市場份額。剩餘 35% 的市場份額被其它較小的供應商所分割。

應用領域

—機械工程—電子設計自動化,CAM 工具準備要製造的印製電路板(PCB)以及積體電路設計資料。

目前,大部分企業都採用了CAD/CAE/CAPP/CAM一體化加工技術。

CAPP系統

CAPP技術的研究和發展源於20世紀60年代。1969年挪威推出了世界上第一個CAPP系統AUTOPROS,並於1973年商品化。美國於20世紀60年代末70年代初著手於CAPP系統。

CAPP系統的結構組成:基本結構由零件資訊的獲取、工藝決策、工藝資料庫/知識庫、人機界面、工藝文件管理/輸出等五大模組組成。

CAPP的地位:

⑴可以將工藝設計人員從繁瑣和重複性的勞動中解脫出來,以更多的時間和精力從事更具創造性的工作。

⑵可以大大縮短工藝設計週期,提高企業對瞬息變化的市場需求作出快速反應的能力,提高企業產品在市場上的競爭能力。

⑶有助於對工藝設計人員的寶貴經驗進行總結和繼承。

⑷有利於對工藝設計的最優化和標準化。

⑸為實現企業資訊集成創造條件,進而便於實現並行工程、敏捷製造等先進生產製作模式。

在集成化的CAD/CAPP/CAM系統中,由於設計時在公共資料庫中所建立的產品模型不僅僅包含了幾何資料,也記錄了有關工藝需要的資料,以供電腦輔助工藝規劃利用。電腦輔助工藝規劃的設計結果也存回公共資料庫中供CAM的數控程式設計。集成化的作用不僅僅在於節省了人工傳遞資訊和資料,更有利於產品生產的整體考慮。從公共資料庫中,設計工程師可以獲得並考察他所設計產品的加工資訊,製造工程師可以從中清楚地知道產品的設計需求。全面地考察這些資訊,可以使產品生產獲得更大的效益。

電腦輔助工藝規劃(CAPP-computer aided process planning)利用電腦來進行零件加工工藝過程的制訂,把毛坯加工成工程圖紙上所要求的零件,這一過程稱為電腦輔助工藝規劃。它是通過向電腦輸入被加工零件的幾何資訊(形狀、尺寸等)和工藝資訊(材料、熱處理、批量等),由電腦自動輸出零件的工藝路線和工序內容等工藝檔的過程。

電腦輔助工藝規劃通常多被譯為電腦輔助工藝過程設計。國際生產工程研究會(CIRP)提出了電腦輔助規劃(CAP-computer aided planning)、電腦自動工藝過程設計 (CAPP-computer automated process planning)等名稱,CAPP一 詞強調了工藝過程自動設計。實際上國外常風的一些 ,如製造規劃(manufacturing planning)、材料處理(material processing)、工藝工程(process engineering)以及加工路線安排(machine routing)等在很大程度上都是指工藝過程設計。電腦輔助工藝規劃屬於工程分析與設計範疇,是重要的生產準備工作之一。

由於電腦集成製造系統(CIMS-computer integrated manufacturing system)的出現,電腦輔助工藝規劃上與電腦輔助設計 (CAD-computer aided design)相接,下與電腦輔助製造(CAM-computer aided manufacturing)相連,是連接設計與製造之間的橋樑,設計資訊只能通過工藝設計才能生成製造資訊,設計只能通過工藝設計才能與製造實現功能和資訊的集成。

①產品零件資訊輸入;

②毛坯選擇及毛坯圖生成;

③定位夾緊方案選擇;

④加工方法選擇;

⑤加工順序安排;

⑥加工設備和工藝裝備確定;

⑦工藝參數計算;

⑧工藝資訊(檔)輸出。

進行電腦輔助工藝計畫的方法有:①檢索式;②派生式(variant),亦稱變異式、修訂式、樣件式等;③生成式(generative),亦稱創成式;④綜合式等。

1976年美國的國際電腦輔助製造公司CAM-I(Computer-Alded Manufacturing-International,Inc)所推出的CAPP系統最著名、應用最廣泛,在發展歷史上具有里程碑意義。此後,世界上有眾多CAPP系統問世,上海同濟大學在1982年開發出中國第一個CAPP系統,即TOJICAP系統。電腦輔助工藝規劃可以大大減輕工藝工程師的繁重勞動、提高工藝設計品質、縮短生產準備週期、提高生產率、減少製造成本等,無論是對單件小批多品種生產還是對大批量生產都有重要意義。

當前,電腦輔助工藝規劃正在向集成化、智能化、柔性化方向發展,對柔性CAPP(非線性CAPP、可選CAPP)、動態CAPP(閉環CAPP 、即時CAPP)、分散式CAPP、可重構CAPP、集成環境下CAPP、並行工程環境下 CAPP以及智慧CAPP等系統進行了研究和開發。

CAPP系統基本構成

視CAPP系統的工作原理、產品物件、規模大小不同而有較大的差異。CAPP系統基本的構成模組,包括:

1) 控制模組。

控制模組的主要任務是協調各模組的運行,是人機交互的視窗,實現人機之間的資訊交流,控制零件資訊的獲取方式;

2) 零件資訊輸入模組。

當零件資訊不能從CAD系統直接獲取時,用此模組實現零件資訊的輸入;

3) 工藝過程設計模組。

工藝過程設計模組進行加工工藝流程的決策,產生工藝過程卡,供加工及生產管理部門使用;

4) 工序決策模組。

工序決策模組的主要任務是生成工序卡,對工序間尺寸進行計算,生成工序圖;

5) 工步決策模組。

工步決策模組對工步內容進行設計,確定切削用量,提供形成NC加工控制指令所需的刀位元檔;

6) NC加工指令生成模組。

NC加工指令生成模組依據工步決策模組所提供的刀位元檔,調用NC指令代碼系統,產生NC加工控制指令;

7) 輸出模組。

輸出模組可輸出工藝流程卡、工序卡、工步卡、工序圖及其它文檔,輸出亦可從現有工藝檔庫中調出各類工藝檔,利用編輯工具對現有工藝檔進行修改得到所需的工藝檔;

8) 加工過程動態模擬。

加工過程動態模擬對所產生的加工過程進行模擬,檢查工藝的正確性。

CAPP的內容主要有:毛坯的選擇及毛坯圖的生成;定位基準與夾緊方案的選擇;加工方法的選擇;加工順序的安排;通用機床、刀具、夾具、量具等工藝裝備的選擇;工藝參數的計算;專用機床、刀具、夾具、量具等工藝裝備設計方 案的提出;工藝檔的輸出。

CAPP系統步驟

CAPP的步驟,共分為5步:1)輸入產品圖紙資訊;2)擬定工藝路線和工序內容;3)確定加工設備和工藝裝備;4)計算工藝參數;5)輸出工藝檔。CAPP系統分類

系統按其工作原理可分為檢索式、派生式、創成式[2]等。

檢索式工藝過程設計系統是針對標準工藝的,將設計好的零件標準工藝進行編號,存儲在電腦中,當制定零件的工藝過程時,可根據輸入的零件資訊進行搜索,查找合適的標準工藝。

派生式工藝過程設計就是利用零件有相似性,相似的零件有相似的工藝過程這一原理,通過檢索相似典型零件的工藝過程,加以增刪或編輯而派生一個新零件的工藝過程。

創成式工藝過程設計系統和派生式系統不同,它是根據輸入的零件資訊,依靠系統中的工程資料和決策方法自動生成零件的工藝過程。

CAPP系統CAPP的基礎技術

CAPP的基礎技術包括:1)成組技術(Group Technology)。

成組工藝是把尺寸、形狀、工藝相近似的零件組成一個個零件族[3],按零件族制定工藝進行生產製造,這樣就擴大了批量,減少了品種,便於採用高效率的生產方式,從而提高了勞動生產率,為多品種、小批量生產提高經濟效益開闢了一條途徑。

零件在幾何形狀、尺寸、功能要素、精度、材料等方面的相似性為基本相似性。以基本相似性為基礎,在製造、裝配的生產、經營、管理等方面所匯出的相似性,稱為二次相似性或派生相似性。因此,二次相似性是基本相似性的發展,具有重要的理論意義和實用價值。

成組工藝的基本原理表明,零件的相似性是實現成組工藝的基本條件。成組技術就是揭示和利用基本相似性和二次相似性,是工業企業得到統一的資料和資訊,獲得經濟效益,並為建立集成資訊系統打下基礎。

2)零件資訊的描述與獲取;

輸入零件資訊是進行電腦輔助工藝過程設計的第一步,零件資訊描述是CAPP的關鍵,其技術難度大、工作量大,是影響整個工藝設計效率的重要因素。

零件資訊描述的準確性、科學性和完整性將直接影響所設計的工藝過程的品質、可靠性和效率。因此,對零件的資訊描述應滿足以下要求:

⑴資訊描述要準確、完整。所謂完整是指要能夠滿足在進行電腦輔助工藝設計時的需要,而不是要描述全部資訊;

⑵資訊描述要易於被電腦接受和處理,介面友好,使用方便,工效高;

⑶資訊描述要易於被工程技術人員理解和掌握,便於被操作人員運用;

⑷由於是電腦輔助工藝設計,資訊描述系統(模組或軟體)應考慮電腦輔助設計、電腦輔助製造、電腦輔助檢測等多方面的要求,以便能夠資訊共用。

3)工藝設計決策機制;

4)工藝知識的獲取及表示;

5)工序圖及其它文檔的自動生成;

6)NC加工指令的自動生成及加工過程動態模擬;

7)工藝資料庫的建立。

20世紀80年代中後期,CAD、CAM的單元技術日趨成熟。隨著機械製造業向CIMS[4](Computer Integrated Manufacturing System)和IMS[4](Intelligent Manufacturing System)方向的發展,CAD/CAM的集成化要求是亟待解決的問題。CAD/CAM集成系統實際上是CAD/CAPP/CAM集成系統。CAPP從CAD系統中獲得零件的幾何拓撲資訊、工藝資訊,並從工程資料庫中獲得企業的生產條件、資源情況及企業工人技術水準等資訊,進行工藝設計,形成工藝流程卡、工序卡、工步卡及NC加工控制指令,在CAD、CAM中起紐帶作用。為達到此目的,在集成系統中必須解決下列幾方面問題:

1)CAPP模組能直接從CAD模組中獲取零件的幾何資訊、材料資訊、工藝資訊等,以代替零件資訊描述的輸入;

2)CAD模組的幾何建模系統,除提供幾何形狀及拓撲資訊外,還必須提供零件的工藝資訊、檢測資訊、組織資訊及結構分析信息等;

3)須適應多種數控系統NC加工控制指令的生成。

隨著CAD、CAPP、CAM單元技術日益成熟,同時又由於CIMS及IMS的提出和發展,促使CAPP向智慧化、集成化和實用化方向發展。當前,研究開發CAPP系統的熱點問題有:

1)產品資訊模型的生成與獲取;

2)CAPP體系結構研究及CAPP工具系統的開發;

3)並行工程模式下的CAPP系統;

4)基於分佈型人工智慧技術的分佈型CAPP專機系統;

5)人工神經網路技術與專家系統在CAPP中的綜合應用;

6)面向企業的實用化CAPP系統;

7)CAPP與自動生產調度系統的集成。

CAPP系統CAPP軟體提供商

達索公司(Dassault Systèmes)、參數技術公司(PTC[1] )、西門子PLM公司(Siemens Product Lifecycle Management Software Inc.)、歐特克公司(Autodesk,Inc.)、CAXA等。CAPP系統結論

編輯

CAM

電腦輔助工藝設計的重要意義在於:可以將工藝設計人員從大量繁重的重複性的手工勞動中解放出來,使他們能將主要精力投入到新產品的開發、工藝裝備的改進及新工藝的研究等具有創造性的工作中;可以大大縮短工藝設計週期,保證工藝設計的品質,提高產品在市場上的競爭能力;可以提高企業工藝設計的標準化,並有利於工藝設計的最優化工作;能夠適應當前日趨自動化現代製造環節的需要,並為實現電腦集成製造系統創造必要的技術基礎。

CAM(computer Aided Manufacturing,電腦輔助製造):利用電腦來進行生產設備管理控制和操作的過程。它輸入資訊是零件的工藝路線和工序內容,輸出資訊是刀具加工時的運動軌跡(刀位元檔)和數控程式。

CAM (computer Aided Manufacturing,電腦輔助製造)的核心是電腦數值控制(簡稱數控),是將電腦應用於製造生產過程的過程或系統。1952年美國麻省理工學院首先研製成數控銑床。

加工中心現場圖片

CAM系統一般具有資料轉換和過程自動化兩方面的功能。CAM所涉及的範圍,包括電腦數控,電腦輔助過程設計。

市面上的CAM軟體有:UG NX、Pro/NC、CATIA、MasterCAM、SurfCAM、SPACE-E、CAMWORKS、WorkNC、TEBIS、HyperMILL、Powermill、Gibbs、CAM、FEATURECAM、topsolid、solidcam、cimatron、vx、esprit、gibbscam、Edgecam......等等

數控除了在機床應用以外,還廣泛地用於其它各種設備的控制,如衝壓機、火焰或等離子弧切割、雷射光束加工、自動繪圖器、焊接機、裝配機、檢查機、自動編織機、電腦繡花和服裝裁剪等

電腦輔助製造支撐 ,成為各個相應行業CAM的基礎。

從自動化的角度看,數控機床加工是一個工序自動化的加工過程,加工中心是實現零件部分或全部機械加工過程自動化,電腦直接控制和柔性製造系統是完成一族零件或不同族零件的自動化加工過程,而電腦輔助製造是電腦進入製造過程這樣一個總的概念。

一個大規模的電腦輔助製造系統是一個電腦分級結構的網路,它由兩級或三級計算機組成,中央電腦控制全域,提供經過處理的資訊,主機電腦管理某一方面的工作,並對下屬的電腦工作站或微型電腦發佈指令和進行監控,電腦工作站或微型電腦承擔單一的工藝控制過程或管理工作。

電腦輔助製造系統的組成可以分為硬體和軟體兩方面:硬體方面有數控機床、加工中心、輸送裝置、裝卸裝置、存儲裝置、檢測裝置、電腦等,軟體方面有資料庫、電腦輔助工藝過程設計、電腦輔助數控程式編制、電腦輔助工裝設計、電腦輔助作業計畫編制與調度、電腦輔助品質控制等。

電腦輔助製造(CAM,Computer Aided Manufacturing)有狹義和廣義的兩個概念。CAM的狹義概念指的是從產品設計到加工製造之間的一切生產準備活動,它包括CAPP、NC程式設計、工時定額的計算、生產計畫的制訂、資源需求計畫的制訂等。這是最初CAM系統的狹義概念。到今天,CAM的狹義概念甚至更進一步縮小為NC程式設計的同義詞。CAPP已被作為一個專門的子系統,而工時定額的計算、生產計畫的制訂、資源需求計畫的制訂則劃分給MRPⅡ/ERP系統來完成。CAM的廣義概念包括的內容則多得多,除了上述CAM狹義定義所包含的所有內容外,它還包括製造活動中與物流有關的所有過程(加工、裝配、檢驗、存貯、輸送)的監視、控制和管理。

數控系統是機床的控制部分,它根據輸入的零件圖紙資訊、工藝過程和工藝參數,按照人機交互的方式生成數控加工程式,然後通過電脈衝數,再經伺服驅動系統帶動機床部件作相應的運動。圖3-4-2為數控系統的功能示意圖。

傳統的數控機床(NC)上,零件的加工資訊是存儲在數控紙帶上的,通過光電閱讀機讀取數控紙帶上的資訊,實現機床的加工控制。後來發展到電腦數控(CNC),功能得到很大的提高,可以將一次加工的所有資訊一次性讀入電腦記憶體,從而避免了頻繁的啟動閱讀機。更先進的CNC機床甚至可以去掉光電閱讀機,直接在電腦上程式設計,或者直接接收來自CAPP的資訊,實現自動程式設計。後一種CNC機床是電腦集成製造系統的基礎設備。現代CNC系統常具有以下功能:

(1) 多坐標軸聯動控制; (2) 刀具位置補償; (3) 系統故障診斷; (4) 線上程式設計; (5) 加工、程式設計並行作業; (6) 加工模擬; (7) 刀具管理和監控; (8) 線上檢測。

CAM數控程式設計原理

所謂數控程式設計是根據來自CAD的零件幾何資訊和來自CAPP的零件工藝資訊自動或在人工干預下生成數控代碼的過程。常用的數控代碼有ISO(國際標準組織)和EIA(美國電子工業協會)兩種系統。其中ISO代碼是七位補偶代碼,即第8位為補偶位;而EIA代碼是六位補奇碼,即第5列為補奇位。

電腦輔助製造成組技術

補偶和補奇的目的是為了便於檢驗紙帶閱讀機的讀錯資訊。一般的數控程式是由程式字組成,而程式字則是由用英文字母代表的位址碼和位址碼後的數位和符號組成。每個程式都代表著一個特殊功能,如G00表示點位控制,G33表示等螺距螺紋切削,M05表示主軸停轉等。一般情況下,一條數控加工指令是若干個程式字組成的,如N012G00G49X070Y055T21中的N012表示第12條指令,G00表示點位控制,G49表示刀補準備功能,X070和Y055表示X和Y的座標值,T21表示刀具編號指令。整個指令的意義是:快速運動到點(70,55),一號刀取2號撥盤上刀補值。

數控程式設計的方式一般有四種:

(1) 手工程式設計;

(2) 數控語言程式設計;

(3) CAD/CAM系統程式設計;

(4) 自動程式設計。

CAM是Contract-directed and Ability-constructed Management的縮寫,即以合同為主導和旨在能力建設的管理模式。CAM企業法治管理模式,就是以合同為主導和旨在能力建設的企業法治管理理念與管理方式,簡稱為CAM企業法治管理模式。該模式由浙江浙聯律師事務所主任律師陸雲良首創,目前由陸雲良律師執筆的CAM企業法治管理模式的首本專著《大轉型——CAM企業法治管理模式》業已出版。

醋酸纖維素薄膜(cellulose acetate membrane,CAM)是一種由醋酸纖維素加工製成的細密且薄的微孔膜。根據其乙醯化程度、厚度、孔徑和網狀結構等方面不同而具有不同類型,現已廣泛應用於醫學臨床中各種生物分子的分離、分析中,如分離血清蛋白、血紅蛋白、球蛋白、脂蛋白、糖蛋白、甲胎蛋白、類固醇及同工酶等。它具有簡單、快速等優點,電滲作用均一;不足之處是解析度比聚丙烯醯胺凝膠電泳(PAGE)低,由於薄膜厚度小(約10~100μm),樣品用量很少,不適於製備。

CAM(China Academy of Machinery Science & Technology)

機械科學研究總院於1956年經由全國一屆人大提議和第一機械工業部決策成立,以提升中國裝備製造水準為其神聖歷史使命。

總院有3位院士、20位國家有突出貢獻的中青年科學技術專家、273位享受政府特殊津貼專家、425位研究員級高級工程師。

機械科學研究總院已形成由12個全資子企業(公司),2個控股公司組成的國務院國資委直屬大型科技企業集團,是國家科技創新體系的重要組成部分。

CAM(complementary and alternative medicine)。

CAM是補充和代替醫療(Complementary and Alternative Medicine)的簡稱。現代西洋醫學被稱為“常規醫療(Conventional Medicine)”或“正統醫療(Orthodox Medicine)”。與此相對,補充和代替醫療被稱為“非常規醫療(Unconventional Medicine)”或“非正統醫療(Unorthodox Medicine)”。有時又稱“代替醫療”(Alternative Medicine)、“代替療法”或“補完醫療”、“替代醫療”等,區別只是各國的名稱叫法習慣和標準不一而已。

一般來說,是指:尚未在通常的醫學校內講授的醫學知識,尚未在一般醫院內普遍實踐的醫學或醫療方法。

補充和代替醫療的分類和意義

補充和代替醫療包括的內容範圍極廣,不僅包括了世界各地的傳統醫學、民間療法,也包括不能適用醫保的許多新療法。從人口比率來看的話,享受到現代西醫的恩惠的人口其實非常少,而據世界衛生組織統計,世界上的健康業務的65%~80%歸類于“傳統醫療”,也就是說,在西方社會使用這些傳統醫療時,也將被視為補充和代替醫療。

具體地說,補充和代替醫療包括中醫(中藥、針灸、指壓、氣功)、印度醫學、免疫療法(淋巴球療法等)、藥效食品•健康食品(抗酸化食品群、免疫活性化食品、各種預防補助食品等)、芳香療法、維生素療法、食療、精神•心理療法、溫泉療法、氧氣療法等等。的確,其中含有一些非科學的內容,對於實踐西醫的醫生來說,或許難以接受。但是我們不得不承認一個事實,作用機理和有效性得到科學證明的療法在急增。美國FDA承認針灸針為醫療器具,承認中醫為“獨立的完整醫學系統”,正說明了補充和代替醫療正在有力地衝擊並補充著現代西醫。

概略地說,補充和代替醫療多為毒性少、對患者身體侵蝕少的療法。特別對於那些被西醫認定為難病的患者而言,無疑於一份喜訊。而且,補充和代替醫療對於解決藥品的副作用問題、環境污染問題、經濟問題、醫生的信用危機問題等見諸於21世紀的種種醫學問題,提高醫療整體品質,都將做出巨大貢獻。

補充和代替醫療( Alternative Medicine)的地位近幾年來提升得越來越快,世界衛生組織(WHO)將世界上65%~80%的健康醫療劃歸為傳統醫療,但是,按人口數量來說,更多的人使用的是補充和補充和代替醫療,而不是現代西方醫療。

補充和代替醫療已經在全世界範圍內逐步形成為一個新的醫學潮流。1992年美國議會在NIH(美國國立衛生研究所)內,成立了號稱世界最先端的醫學研究機構之一的補充和代替醫療事務局(OAM),並且每年投入4千萬美元的資金。OAM設立之後,這個領域的科學研究迅速發展,哈佛大學、哥倫比亞大學、斯坦福大學等10個大學相繼設立了研究中心, 並且開始了針對部分學生的課程教育。

內科醫生和基礎醫學研究者都十分關注補充和代替醫療,作為醫學的新趨勢,補充和代替醫療在大眾之間深受歡迎有如下原因:

1. 補充和代替醫療容易理解和熟悉

2. 補充和代替醫療是非損傷性的,幾乎沒有副作用。

3. 補充和代替醫療幫助提高生活品質(QOL Quality of Life)或日常活動能力(ADL Acitivity of Daily Life)

4. 補充和代替醫療幫助保持個人健康

5. 西方現代醫療並不完全滿足病人的需求

6. 傾向更整體的醫療方法的趨勢

7. 昂貴並不斷上漲的醫藥費

補充和代替醫療的發展

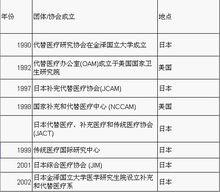

1999年,傳統醫療國際研究中心在日本富山縣成立。印度阿育吠陀(溫泉療法)研究正在進行中。2002年,補完補充和代替醫療系在金澤大學成立。

在美國,CAM研究的討論需求不斷上升,國會於1992年在國家衛生研究院(NIH)創立了補充和代替醫療辦公室(OAM),1992年和1993年間,國會劃撥200萬美金用於OAM,到了1997年,這筆專項資金穩定增長到1200萬美金。1998年,OAM被譽為國家補充和補充和代替醫療中心(NCCAM)。NCCAM的資金超過了1萬美金。NCCAM將資金花費在和CAM相關的研究上,並且,研究的主要部分走向的領域已經廣泛地為科學家們所接受,如抗氧化劑或膳食補充操作。

日本和美國不同的CAM方法的使用

在美國,CAM的使用從1990年的33.8%上升到1997年的42.1%。補充和代替醫療在很多歐洲國家20~50%的人口中使用,在澳大利亞的資料為48.5%。在日本 65.6% 的承認用過補充和代替醫療。一項涉及到1000個日本應答者的電話調查顯示,過去12個月內至少用過一種補充和代替醫療法的人口比率大於用過常規西醫的人口比率。 (76.0% VS 65.6%)。另外,在美國,61.5%的CAM使用者並不告訴醫生他們用過,而在日本,這個資料為78.9%。

顯示了美國和日本的補充和補充和代替醫療的使用類型情況。在日本,膳食補充領域是最重要的,接下來是芳香療法、傳統中醫(漢方),阿育吠陀和電療領域。還有溫泉浴、生活方式藥物、抗衰老醫學和環境醫學領域也被認為是重要的。應該要注意的是,這是補充和代替醫療法使用者們使用的順序。漢方醫療是目前為止在執業資格醫師進行的醫療實踐中使用最頻繁的。

電話調查反映出每一項補充和代替醫療法的人口比率如下:

營養和滋補飲品,43.1%;

膳食補充品,43.1%;

使用保健相關的家電,21.5%;

草藥或非處方漢方藥,17.2%;

按摩或針灸,14.8%;

處方漢方藥(醫師規定的), 10.0%;

芳香療法,9.3%;

脊椎按摩療法或整骨療法,7.1%;

針灸和艾灸,6.7%;

順勢療法,0.3%;

其它療法,6.5%。

考慮使用補充和代替醫療的原因,60.4%回答者稱“常規西醫治療不足以保證治癒”,而49.3%的回答者回答是“期望加強保健或疾病預防”。全部1000個應答者年平均支付費用相比,補充和代替醫療只占常規西醫的一半(19080 日元VS 38360日元)。

根據這些資料,補充和代替醫療在日本非常流行並且支付的費用也不是微不足道的,對比美國人來說,日本人對補充和代替醫療方法中的“心靈治療” 並不十分感興趣,例如冥想和放鬆療法,還有“物質”樣式上,例如膳食營養補充品。

日本國內與CAM有關的協會

日本補充和補充和代替醫療協會 (JCAM)

日本補充和代替醫療、補充醫療、傳統醫療協會 (JACT)

日本綜合醫學協會 (JIM)

日本芳香療法協會

日本針灸和艾灸協會

日本傳統針灸和艾灸協會

日本牙科東方醫學協會

日本東方醫學協會

和漢方藥和醫學協會

日本預先症狀醫學膝痛協會

日本物理治療,浴療學和氣候學協會

表達性精神病理學和藝術療法協會

日本生理回饋研究協會

血液流變學及其相關研究協會

日本磁療醫學會議

日本音樂療法協會

日本生物音樂協會

日本禁食療法協會

其它

美國和日本膳食營養補充品使用情況

深受美國人民受歡迎的膳食營養補充品包括銀杏/白果、紫錐花、大蒜、人參、黃豆、鋸棕櫚、貫葉連翹提取物、纈草、黑升麻、奶薊草、夜來香、葡萄籽提取物、山桑子、綠茶、憑那晶露、生薑、甘菊和當歸及其它。

在日本,姬松茸是最受歡迎的產品,很多癌症病人吃它。

CAM電腦硬體

CAM(Content Addressable Memory)。CAM是一種專用記憶體件,可進行快速大量並行搜索。搜索的時候,記憶體中所有的資料同時與搜索關鍵字比較,搜索結果就是匹配項的物理位址。它可以在硬體中完成資料表查詢,需要使用專用比較電路,對每個存儲位元進行比較。

為了保證快速搜索,CAM通常採用管線結構,每個時鐘週期都能啟動搜索,運行速度可以維持在每時鐘週期搜索一次。CAM完成搜索需要多個週期,這些週期即是設備延遲。為了使搜索速度達到最快,晶片上必須要有足夠多的引腳,以便每個週期都能輸入一個比較字。如果引腳的數目是比較字寬度的一半並同時支持雙數率(DDR)輸入,就可達到最大搜索速度。DDR在時鐘的上升和下降沿都能將輸入鎖定。

以前CAM一直是單純的二進位器件,在每個位元中只能存儲0或1,近在每個存儲位置可以存儲0、1或X三種值的三態CAM。X是一種“無關”態,可以是0或1,這種功能可用於基於無級域間路由(CIDR)的最長詞首比較,IPv4 CIDR位址的詞首長度可長達32位,超過詞首的位就由X填補(見RFC 1519)。當最長詞首比較完成後(X均代表比較成功),可能會有多個條目與比較字匹配,帶多個匹配的搜索結果即是與最長詞首相匹配的所有結果。三態存儲及搜索的其它用途還有濾波、流程控制、分類及範圍匹配等。

CAM(content addressable memory,內容可定址記憶體)存儲著MAC 位址和埠(二層介面)的對應表。乙太網交換能夠通過讀取傳送包的源---MAC位址和記錄幀進入交換機的埠來學習網路上每個設備的位址。然後,交換機把資訊加到它的轉發資料庫(MAC位址表)。這個資料庫就存儲在CAM中。

CAM電影名詞

CAM通常是用數碼攝像機從電影院盜錄。即digital camera或camcorder的縮寫,俗稱槍版。有時會使用小三角架,但大多數時候不可能使用,所以攝像機會抖動。因此我們看到畫面通常偏暗人物常常會失真,下方的 字幕時常會出現傾斜。 由於聲音是從攝像機自帶的話筒錄製,所以經常會錄到觀眾的笑聲等聲音。因為這些因素,圖像和聲音品質通常都很差。

CAM(cell adhesion molecule),是介導細胞間或細胞與細胞外基質(extracellular matrix,ECM)間相互結合的分子。

CAM條件接收模組

CAM(Conditional Access Module),常用與付費電視終端以及頭端的解擾模組,屬於衛星電視術語範疇。

CAM(crassulacean acid metabolism),景天科酸代謝

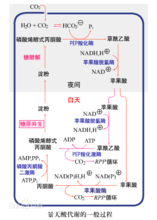

許多肉質植物的一種特殊代謝方式,簡稱CAM。它們的綠色組織上的氣孔夜間開放,吸收並固定CO2,形成以蘋果酸為主的有機酸;白天則氣孔關閉,不吸收CO2,但同時卻通過光合碳迴圈將從蘋果酸中釋放的CO2還原為糖。這種代謝方式首先在景天科植物中被發現,從而得名。以後在乾旱地區的許多其他植物種類中也相繼被發現。德語文獻中稱之為晝夜酸節律。

圖中畫出了CAM的生物化學途徑:夜間,大氣中CO2自氣孔進入細胞質中,被磷酸烯醇式丙酮酸(PEP)羧化酶催化,與PEP結合形成草醯乙酸(OAA),再經蘋果酸脫氫酶作用還原為蘋果酸,貯於液泡中,其濃度每升可達100毫摩爾。蘋果酸從細胞質通過液泡膜進入液泡是主動過程,而從液泡回到細胞質中

有兩種脫羧酶可催化這個反應。有些植物中NADP(輔酶Ⅱ)-或NAD(輔酶Ⅰ)-蘋果酸酶催化氧化脫羧,形成CO2和丙酮酸,另一些植物中PEP羧激酶催化形成草醯乙酸,並脫羧產生CO2及PEP。CO2產生後,通過光合碳迴圈重新被固定,最終形成澱粉等糖類。在弱光下,尤其是氣溫高時,有一部分CO2會被釋放到大氣中去。

CAM植物的這種避開輻射和蒸騰勢很高的白天,而在涼爽的夜晚開放氣孔來吸收光合作用所需的CO2的特性,使它的蒸騰比遠低於其他類型的植物。CAM植物、C4植物、C3植物的蒸騰比(gH2O/g幹物質)依次為25~150,250~350,450~600。但CAM植物單位葉(或其他同化器官)面積的光合速率受所能積累的C4雙羧酸量的限制,比其他兩類植物低,3類植物分別為3~10,20~40,40~60mgCO2/(dm2h)。CAM植物的低光合速率使它們生長緩慢,但它們能在其他植物難以生存的乾旱、炎熱的生態條件下生存和生長。

經濟上較重要的CAM植物有鳳梨和劍麻。供觀賞的種類繁多,包括仙人掌科、蘭科、鳳梨科、百合科、大戟科、景天科等26個科的幾百種被子植物中發現CAM途徑。

CAM,是Conditional Access Module 的簡寫.,也稱CAM模組,CAM卡,視密卡,俗稱“大卡”。應用於接收DVB加擾節目,根據不同CAS(Conditional Access System)可分為Conax,NDS, Irdeto,算通,同方等類。

應用於數位電視一體機:數位電視接收和類比電視接收相容,使用方便,整體性價比高,有CRT、PDP、LCD等多種品種提供選擇。

應用於機卡分離數位電視機上盒:滿足不同用戶的不同需求,如帶PVR功能的機上盒和高清機上盒等。

應用於數位電視接收卡:可以在電腦上直接欣賞高畫質的數位有線電視,是家庭數位電視副機的新選擇。

CAM,是英文單詞camera的簡寫,即視頻聊天。如:和外國人聊天時,外國人一般都比較懶,如果他想跟你視頻就會用can you send the cam? cam 即解釋為視頻.

CAM(Cooperative Awareness Message),合作意識資訊,與DENM(分散環境通知資訊)同樣,兩者均是歐標定義的智慧交通應用站間資料交換的資訊傳輸協定。

CAE

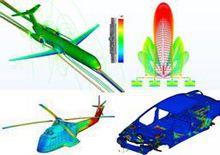

CAE(Computer Aided Engineering)是用電腦輔助求解複雜工程和產品結構強度、剛度、屈曲穩定性、動力回應、熱傳導、三維多體接觸、彈塑性等力學性能的分析計算以及結構性能的優化設計等問題的一種近似數值分析方法。CAE從60年代初在工程上開始應用到今天,已經歷了50多年的發展歷史,其理論和演算法都經歷了從蓬勃發展到日趨成熟的過程,現已成為工程和產品結構分析中(如航空、航太、機械、土木結構等領域)必不可少的數值計算工具,同時也是分析連續力學各類問題的一種重要手段。隨著電腦技術的普及和不斷提高,CAE系統的功能和計算精度都有很大提高,各種基於產品數位建模的CAE系統應運而生,並已成為結構分析和結構優化的重要工具,同時也是電腦輔助4C系統(CAD/CAE/CAPP/CAM)的重要環節。CAE系統的核心思想是結構的離散化,即將實際結構離散為有限數目的規則單元組合體,實際結構的物理性能可以通過對離散體進行分析,得出滿足工程精度的近似結果來替代對實際結構的分析,這樣可以解決很多實際工程需要解決而理論分析又無法解決的複雜問題。其基本過程是將一個形狀複雜的連續體的求解區域分解為有限的形狀簡單的子區域,即將一個連續體簡化為由有限個單元組合的等效組合體;通過將連續體離散化,把求解連續體的場變數(應力、位移、壓力和溫度等)問題簡化為求解有限的單元節點上的場變數值。此時得到的基本方程是一個代數方程組,而不是原來描述真實連續體場變數的微分方程組。求解後得到近似的數值解,其近似程度取決於所採用的單元類型、數量以及對單元的插值函數。針對這種情況,表示應力、溫度、壓力分佈的彩色明暗圖,我們稱這一過程為CAE的後處理。

隨著電腦技術及應用的迅速發展,特別是大規模、超大型積體電路和微型電腦的出現,使電腦圖形學(Computer Graphics,CG)、電腦輔助設計(Computer Aided Design,CAD)與電腦輔助製造(Computer Aided Manufacturing,CAM)等新技術得以十分迅猛的發展。CAD、CAM已經在電子、造船、航空、航太、機械、建築、汽車等各個領域中得到了廣泛的應用,成為最具有生產潛力的工具,展示了光明的前景,取得了巨大的經濟效益。

電腦技術的迅速發展還推動了現代企業管理的發展,企業管理借助於執行資訊系統的支援與説明,利用資訊控制國民經濟部門或企業的活動,做出科學的決策或調度,從而提高管理水準與效益。企業生產經營活動的各個環節,從工程的立項、簽約、設計、施工(生產),一直到交工(交貨),是一個連續的過程,有機的整體.

從廣義上說,電腦輔助工程包括很多,從字面上講,它可以包括工程和製造業資訊化的所有方面,但是傳統的CAE主要指用電腦對工程和產品進行性能與安全可靠性分析,對其未來的工作狀態和運行行為進行類比,及早發現設計缺陷,並證實未來工程、產品功能和性能的可用性和可靠性。這裡主要是指CAE軟體。

CAE軟體可以分為兩類:針對特定類型的工程或產品所開發的用於產品性能分析、預測和優化的軟體,稱之為專用CAE軟體;可以對多種類型的工程和產品的物理、力學性能進行分析、模擬和預測、評價和優化,以實現產品技術創新的軟體,稱之為通用CAE軟體。

有限元方法的基本思想是將結構離散化,用有限個容易分析的單元來表示複雜的物件,單元之間通過有限個節點相互連接,然後根據變形協調條件綜合求解。由於單元的數目是有限的,節點的數目也是有限的,所以稱為有限元法。這種方法靈活性很大,只要改變單元的數目,就可以使解的精確度改變,得到與真實情況無限接近的解。

基於有限元方法的CAE系統,其核心思想是結構的離散化。

根據經驗,CAE各階段所用的時間為:40%~45%用於模型的建立和資料登錄,50%~55%用於分析結果的判讀和評定,而真正的分析計算時間只占5%左右。

採用CAD技術來建立CAE的幾何模型和物理模型,完成分析資料的輸入,通常稱此過程為CAE的前處理。同樣,CAE的結果也需要用CAD技術生成形象的圖形輸出,如生成位移圖、應力、溫度、壓力分佈的等值線圖,表示應力、溫度、壓力分佈的彩色明暗圖,我們稱這一過程為:CAE的後處理。

CAE分析步驟

應用CAE軟體對工程或產品進行性能分析和模擬時,一般要經歷以下三個過程:

前處理:對工程或產品進行建模,建立合理的有限元分析模型。

有限元分析:對有限元模型進行單元特性分析、有限元單元組裝、有限元系統求解和有限元結果生成。

後處理:根據工程或產品模型與設計要求,對有限元分析結果進行用戶所要求的加工、檢查,並以圖形方式提供給使用者,輔助用戶判定計算結果與設計方案的合理性。

CAE結構與功能

CAE軟體的基本結構其中包含以下模組:

前處理模組---給實體建模與參數化建模,構件的布耳運算,單元自動剖分,節點自動編號與節點參數自動生成,載荷與材料參數直接輸入有公式參數化導入,節點載荷自動生成,有限元模型資訊自動生成等。

有限元分析模組---有限單元庫,材料庫及相關演算法,約束處理演算法,有限元系統組裝模組,靜力、動力、振動、線性與非線性解法庫。大型通用題的物理、力學和數學特徵,分解成若干個子問題,由不同的有限元分析子系統完成。一般有如下子系統:線性靜力分析子系統、動力分析子系統、振動模態分析子系統、熱分析子系統等。

後處理模組---有限元分析結果的資料平滑,各種物理量的加工與顯示,針對工程或產品設計要求的資料核對與工程規範校核,設計優化與模型修改等。

使用者介面模組、資料管理系統與資料庫、專家系統、知識庫。

CAE軟體對工程和產品的分析、類比能力,主要決定於單元庫和材料庫的豐富和完善程度,單元庫所包含的單元類型越多,材料庫所包括的材料特性種類越全,其CAE軟體對工程或產品的分析、模擬能力越強。

一個CAE軟體的計算效率和計算結果的精度,主要決定於解法庫。先進高效的求解演算法與常規的求解演算法,在計算效率上可能有幾倍、幾十倍,甚至幾百倍的差異。

前後處理是近十多年發展最快的CAE軟體成分,它們是CAE軟體滿足使用者需求,使通用軟體專業化、屬地化,並實現CAD、CAM、CAPP、PDM等軟體無縫集成的關鍵性軟體成分。它們是通過增設CAD軟體,例如Pro/Engineer,UG,Solidedge,CATIA,MDT等軟體的介面資料模組,實現了CAD/CAE的有效集成。

CAE通常指有限元分析和機構的運動學及動力學分析。有限元分析可完成力學分析(線性、非線性、靜態、動態);場分析(熱場、電場、磁場等);頻率回應和結構優化等。機構分析能完成機構內零部件的位移、速度、加速度和力的計算,機構的運動模擬及機構參數的優化。

CAE的作用 a)增加設計功能,借助電腦分析計算,確保產品設計的合理性,減少設計成本;

b)縮短設計和分析的迴圈週期;

d)採用優化設計,找出產品設計最佳方案,降低材料的消耗或成本;

e)在產品製造或工程施工前預先發現潛在的問題;

f)模擬各種試驗方案,減少試驗時間和經費;

g)進行機械事故分析,查找事故原因。

國際上早20世紀在50年代末、60年代初就投入大量的人力和物力開發具有強大功能的有限元分析程式。其中最為著名的是由美國國家宇航局(NASA)在1965年委託美國計算科學公司和貝爾航空系統公司開發的NASTRAN有限元分析系統。此後有德國的ASKA、英國的PAFEC、法國的SYSTUS、美國的ABQUS、ADINA、ANSYS、BERSAFE、BOSOR、COSMOS、ELAS、MARC和STARDYNE等公司的產品。

1979年美國的SAP5線性結構靜、動力分析程式向國內引進移植成功,掀起了應用通用有限元程式來分析計算工程問題的高潮。在國內開發比較成功並擁有較多用戶(100家以上)的有限元分析系統有大連理工大學工程力學系的FIFEX95、北京大學力學與科學工程系的SAP84、中國農機科學研究院的MAS5.0和杭州自動化技術研究院的MFEP4.0等。

衡量CAE技術水準的重要標誌之一是分析軟體的開發和應用。ABAQUS、ANSYS、NASTRAN等大型通用有限元分析軟體已經引進中國,在汽車、航空、機械、材料等許多行業得到了應用。中國的電腦分析軟體發展是一個薄弱環節,嚴重地制約了CAE技術的發展。僅以有限元計算分析軟體為例,世界年市場份額達5億美元,並且以每年15%的速度遞增。相比之下,中國自己的CAE軟體工業還非常弱小,僅佔有很少量的市場份額。

20世紀60-70年代,有限元技術主要針對結構分析進行發展,以解決航空航太技術中的結構強度、剛度以及模態實驗和分析問題。世界上CAE的三大公司先後成立,致力於大型商用CAE軟體的研究與開發。

1963年MSC公司成立,開發稱之為SADSAM (Structural Analysis by Digital Simulation of Analog Methods)結構分析軟體。1965年MSC參與美國國家航空及宇航局(NASA)發起的計算結構分析方法研究,其程式SADSAM更名為MSC/ Nastran。

1967年Structral Dynamics Research Corporation(SDRC)公司成立,並於1968年發佈世界上第一個動力學測試及模態分析套裝軟體,1971年推出商用有限元分析軟體Supertab(後併入I-DEAS)。

1970年Swanson Analysis System,Inc.(SASI)公司成立,後來重組後改為稱ANSYS公司,開發了ANSYS軟體。

20世紀70-80年代是CAE技術的蓬勃發展時期,這期間許多CAE軟體公司相繼成立。如致力於發展用於高級工程分析通用有限元程式的MARC公司;致力於機械系統模擬軟體發展的MDI公司;針對大結構、流固耦合、熱及雜訊分析的CSAR公司;致力於結構、流體及流固耦合分析的ADIND公司等等。

在這個時期,有限元分析技術在結構分析和場分析領域獲得了很大的成功。從力學模型開始拓展到各類物理場(如溫度場、電磁場、聲波場等)的分析,從線性分析向非線性分析(如材料為非線性、幾何大變形導致的非線性、接觸行為引起的邊界條件非線性等)發展,從單一場的分析向幾個場的耦合分析發展。出現了許多著名的分析軟體如Nastran、I-DEAS、ANSYS、ADIND、SAP系列、DYNA3D、ABAQUS等。軟體的開發主要集中在計算精度、速度及硬體平臺的匹配,使用者多數為專家且集中在航空、航太、軍事等幾個領域。從軟體結構和技術來說,這些CAE軟體基本上是用結構化軟體設計方法,採用FORTRAN語言開發的結構化軟體,其資料管理技術尚存在一定的缺陷,運行環境僅限於當時的大型電腦和高檔工作站。

進入20世紀90年代以來,CAE開發商為滿足市場需求和適應電腦硬、軟體技術的迅速發展,對軟體的功能、性能,特別是使用者介面和前後處理能力進行了大幅擴充,對軟體的內部結構和部分模組,特別是資料管理和圖形處理部分,進行了重大改造,使得CAE軟體在功能、性能、可用性和可靠性以及對運行環境的適應性方面基本滿足了使用者的需要,它們可以在超級並行機、分散式微機群、大、中、小、微各類電腦和各種作業系統平臺上運行。

CAE技術是將工程的各個環節有機地組織起來,應用電腦技術、現代管理技術、資訊科學技術等科學技術的成功結合,實現全過程的科學化、資訊化管理,以取得良好的經濟效益和優良的工程品質。

CAE的功能結構應包含電腦輔助工程計畫管理、電腦輔助工程設計、電腦輔助工程施工管理及工程文檔管理等項。

電腦輔助工程計畫管理包括工程項目的可行性論證、標書、成本與報價、工程計畫進度、各子項工程計畫與進度、預決算報告等。

電腦輔助施工管理包括工程進度、工程品質、施工安全、施工現場、施工人員、物料供給等方面的管理、控制和調度。它涉及到工程管理學、運籌學、統計學、品質控制等科學技術。當然,管理人員的自身素質是管理工作中的決定因素,必須十分重視管理人員在管理環節中的作用。

CAE技術可廣泛地應用於國民經濟的許多領域,像各種工業建設項目,例如工廠的建設,公路、鐵路、橋樑和隧道的建設;像大型工程項目,例如電站、水壩、水庫、船臺的建造,船舶及港口的建造和民用建築等。它還可應用於企業生產過程之中,及其它的企業經營、管理控制過程中,例如工廠的生產過程、公司的商業活動等。

CAE技術是一門涉及許多領域的多學科綜合技術,其關鍵技術有以下幾個方面。

⑴電腦圖形技術

CAE系統中表達資訊的主要形式是圖形,特別是工程圖。在CAE運行的過程中,使用者與電腦之間的資訊交流是非常重要的。交流的主要手段之一是電腦圖形。所以,電腦圖形技術是CAE系統的基礎和主要組成部分。

⑵三維實體造型

工程設計專案和機械產品都是三維空間的形體。在設計過程中,設計人員構思形成的也是三維形體。CAE技術中的三維實體造型就是在電腦內建立三維形體的幾何模型,記錄下該形體的點、棱邊、面的幾何形狀及尺寸,以及各點、邊、面間的連接關係。

⑶資料交換技術

CAE系統中的各個子系統,個個功能模組都是系統有機的組成部分,它們都應有統一的幾類資料表示格式,是不同的子系統間、不同模組間的資料交換順利進行,充分發揮應用軟體的效益,而且應具有較強的系統可擴展性和軟體的可再用性,以提高CAE系統的生產率。各種不同的CAE系統之間為了資訊交換及資源分享的目的,也應建立CAE系統軟體均應遵守的資料交換規範。國際上通用的標準有GKS、IGES、PDES、STEP等。

⑷工程資料管理技術

CAE系統中生成的幾何與拓撲資料,工程機械,工具的性能、數量、狀態,原材料的性能、數量、存放地點和價格,工藝資料和施工規範等資料必須通過電腦存儲、讀取、處理和傳送。這些資料的有效組織和管理是建造CAE系統的又一關鍵技術,是CAE系統集成的核心。採用資料庫管理系統(DBMS)對所產生的資料進行管理是最好的技術手段。

⑸執行資訊系統

工程管理的成敗,取決於能否做出有效的決策。一定的管理方法和管理手段是一定社會生產力發展水準的產物。市場經濟環境中企業的競爭不僅是人才與技術的競爭,而且是管理水準、經營方針的競爭,是管理決策的競爭。決策的依據和出發點取決於資訊的品質。所以,建立一個由人和電腦等組成的能進行資訊收集、傳輸、加工、保存、維護和使用的執行資訊系統,有效地利用資訊控制企業活動是CAE系統具有戰略意義、事關全域的一環。工程的整個過程歸根結底是管理過程,工程的品質與效益在很大程度上取決於管理。

CAE軟體簡介

CAE軟體按研究物件分為:靜態結構分析,動態分析;按研究問題分為線性問題,非線性問題;按物理場分:結構(固體)、流體、電磁等。

主要有:Hyperworks,主要做前處理(分單元加載荷加約束)和後處理(看輸出結果和模擬),I-DEAS,同時也做CAD,SolidWorks Simulation(CAE模擬部分),SolidWorks Motion,充分利用SolidWorks 的強大功能。TSV,通用前後處理軟體。

• 自動使用SolidWorks 裝配體零部件和配合,而不必重新定義它們。

• 包含多種運動工具(如SolidWorks Motion、物理類比和SolidWorks裝配體運動)的單一工作環境,提供了解決運動問題的可擴展方法。

• 自動傳送SolidWorks 中定義的材料屬性。

• 方便地複製或生成算例,研究多個可能的運動模擬算例。

通過將載荷無縫的傳入SolidWorks Simulation,可以直觀顯示零部件在某個時間點或整個模擬週期內的應力和位移,將物理模型與工程條件相關聯。

• 使用 SolidWorks 配合可生成各種複合運動副,用來代表鉸鏈、螺紋副、球面副、圓柱副、平面副和萬向節副等各種條件。

• 在設計驅動器時使用純正向作用力來控制加速度和速度。

• 將常數函數、振動資料點(樣條曲線)函數和步進施力函數應用於馬達和作用力。

• 在機械裝置的運動範圍中切換馬達開關。壓縮並解除壓縮配合,以強制在零件上定位。

• 生成運動副耦合器(運動齒輪),以便實現各種類型齒輪之間的運動,從而進行動力傳送。

• 定義在延展時缺乏扭轉和柔性剛性的連接時使用的線性和非線性彈簧。

• 定義 3D 接觸(具有靜摩擦和動摩擦)來捕獲兩個或多個接觸零件之間的相互作用。

• 包括阻尼效果,以降低振動系統的振幅。使用功能強大且直觀的視覺化工具來解釋結果。

• 生成整個類比週期的數值資料的XY 座標圖。

• 在同一圖表中描繪多個XY 座標圖。

• 可以在運動副位置處顯示位移、速度、加速度和力向量。

• 可以在類比過程中顯示實體上任意一點的軌跡並在SolidWorks 零件上直接生成參考曲線。

• 裝配體移動時檢查碰撞的零件。

• 使用SolidWorks Motion AⅥ 或eDrawings® 格式可捕獲物理運動並與其他人分享這些物理運動。

• 在任何坐標系中用數值資料生成Microsoft® Excel 格式的圖表。

• 使用另一坐標系(零件)匯出圖表。

SolidWorks Simulation輕鬆快速地比較備選設計方案

• 研究零件和裝配體的應力、應變和位移。

• 使用參數定義分析輸入值,例如材料、載荷和幾何尺寸。

• 使用自動化的設計情形工具運行和比較多種設計方案。

• 使用簡單的拖放功能生成並複製分析研究算例。

• 借助近200 種材料的內嵌庫,或使用自己的材料自訂該庫。研究不同裝配體零部件之間的交互作用。

• 自動為大型裝配體和多實體零件生成網格。

• 接合具有間隙或縫隙的零部件,無需修改用於分析的裝配體。

• 模擬裝配體連接(如銷釘、彈簧、螺栓、軸承和點焊)。

• 研究因壓入配合(過盈配合)而產生的應力。

• 識別在操作過程中可能互相接觸的零件的接觸力、應力和摩擦力模擬現實運行環境。

• 應用力、壓力、力矩。

• 自動應用軸承載荷。

• 將力和約束從遠端位置傳輸到零件或裝配體。

• 模擬重力或因旋轉而產生的力(離心力)的效果。

• 應用固定約束或定向約束。

• 應用已知位移,而非力。

• 模擬柔性支撐。

.使用功能強大且直觀的視覺化工具來解釋分析結果

• 使用3D 輪廓圖研究結果數值的分佈情況(包括應力、應變、變形形狀、位移、能量、誤差、應變能、密度和反作用力)。

• 使用預定義的感測器或探測工具測量任何位置的結果。

• 繪製沿路徑變化的應力。

• 使用剖面圖顯示沿模型深度的結果,而且可以動態移動這些剖面。

• 列出分析結果並自動將資料輸出至Microsoft® Excel 和Word。

• 導入特定位置的物理測試結果並與分析結果進行比較,或匯出關鍵位置的分析資料進行物理測試。

• 使用設計檢查嚮導確定安全係數。

SolidWorks Simulation模態分析

頻率算例可説明您避免共振和設計振動孤立系統。它們也構成估算線性動態系統的回應的基礎;在該系統

中動態環境的系統回應設想為與在分析中考慮到的模型的模式分佈之和相等,扭曲分析説明分析細長杆結構在受壓時發生失穩的最低載荷。

熱分析:

•機械零件及結構遇到溫度變化可對產品性能造成極大的影響。

• 研究傳導、對流及輻射熱傳遞。

• 支援各向同性、正交各向異性及熱敏材料屬性。

•支持穩態和瞬態的熱分析

跌落分析:

模擬在各種地面上的虛擬掉落測試;在零件或裝配體可能掉落的情況下,瞭解掉落後它們是否仍能保持完好無損;查看撞擊後裝配體中各個零件間的相互作用。

優化分析:

• 設計優化功能可以根據您指定的標準自動確定最佳設計方案。

• 有關靜態分析、熱分析、頻率分析或扭曲分析的基本約束標準。

• 有關品質或體積的基本客觀標準。

疲勞分析:

•瞭解疲勞對零件或裝配體的影響,確定它會持續多長時間以及對設計進行哪些方面的更改可延長其工

作壽命。

• 雨流圖表有助於確定載荷歷史中小應力週期的效果以及無限壽命的可能效果。

• 導入從真實物理測試獲得的載荷歷史資料,從而定義載荷事件。

壓力容器

•結合靜態載荷事件、熱載荷事件和地震載荷事件回應,確定壓力容器是否符合必要標準。

• 根據應用程式要求,對各種載荷進行線性組合。

• 從不同方向對地震載荷執行SRSS 計算。

• 線性化任何橫截面上的應力,檢查是否遵守ASME

壓力容器規範。

SolidWorks Simulation

Premium

非線性分析:

• 快速解決因較大變形及邊界條件變化導致的非線性問題。

• 從線性分析輕鬆轉換到非線性分析。

• 研究非線性扭曲和翹曲事件。

• 利用橡膠、矽樹脂及其他人造橡膠等超彈性材料優

化設計。

• 進行彈塑性分析,以研究設計中的屈曲和後屈曲分

析。

• 包括不同溫度下的蠕變效果及材料變化。

動態分析:

研究SolidWorks Simulation環境中因時間歷史激勵產生的動態響應分析。

• 使用勻速運行系統和多點運動系統,允許您對具有不均勻支撐激勵的結構進行建模。

• 輸入隨機振動分析中力激勵曲線的功率頻譜密度(PSD)。

• 研究隨時間變化的應力、位移、速度及加速度,以及應力、位移、速度及加速度的RMS 及PSD 值。

組合分析:

.從簡單的日用品到先進的航空結構材料,越來越多的產品開始採用複合材料。

• 研究具有膜片和折彎性能的三層、四層以及實心多層外殼要素。每一層均具有自己的各向同性或正交各向異性材料屬性、厚度及方向。

• 使用夾層和石墨或碳素纖維複合材料(例如蜂窩型材料、多孔泡沫和碳素纖維)。

Pro/ENGINEER Mechanica 綜合的CAE軟體,Pro/ENGINEER包含完整的CAD/CAM功能

Ansys,很經典的CAE,國內應用最廣,客戶成熟度最高,尤其是在高校科研領域。2006年收購了Fluent,2008年收購了AN-SOFT。Fluent是應用最廣的流體分析軟體,AN-SOFT是應用最廣的電磁分析軟體。在收購整合的過程中,Ansys的多物理場耦合成為一大特色。

ABAQUS,被廣泛地認為是功能最強的有限元軟體,可以分析複雜的固體 力學結構力學系統

ADINA,強大的非線性功能、能做直接流固耦合。

LS-DYNA,強大的動態問題求解器,專門汽車分析模組,

Nastran,線性問題求解器

Pam crash,專門的碰撞研究軟體

Moldflow,模流分析軟體

AutoForm,鈑金衝壓,特別是拉深分析軟體

Madymo,汽車安全系統,如氣囊,安全帶整車碰撞性能分析軟體

相對歐美國家,由於技術及模擬軟體的價格限制,國內CAE技術要落後一些,雖然這個技術得到了普遍的認可,但是普及程度不高。主要是因為CAE技術使用門檻較高,需要專業的CAE研發人員。此外安世亞太與CADFEM在中國合資的安世中德可以提供CAE專案的諮詢服務。

一、引言

CAE(電腦輔助工程分析)主要是以有限元法、有限差分法、有限體積以及無網格法為數學基礎發展起來的一個軟體行業。在國內有限元法應用最為廣泛,故此在這裡主要介紹有限元類軟體在國內的應用,其他一些軟體不做過多的闡述。

作為20世紀中期興起的技術手段,有限元技術隨著電腦技術的迅猛發展,得到了飛速的發展和廣泛的應用。基於有限元技術,已經在國際上形成了數百億規模的市場,而主要的有限元廠商則包括了ABAQUS、Solidworks Simulation 、ADINA、ALGOR、ANSYS和MSC等,其他一些基於有限元演算法的專業分析軟體則不勝枚舉。

隨著有限元技術的發展,國內原有的有限元應用體系正在發生著深刻的變化。早在80年代初期,國內就已經形成了一批以高校和研究院所為重點的有限元技術研究、開發、應用體系。早期北大袁明武老師應用的SAP,在當時國內引起了廣泛的影響。在此背景下,國內的學者相繼開發了多套有限元程式,例如大連理工的JIFEX、鄭州機械研究所的紫瑞、北京農機學院的有限元分析系統,以及元計算科技發展有限公司梁國平老師的FEPG。而這些軟體由於各自的一些原因,雖然在國內產生了一定的影響,但都沒能在企業界得到廣泛的應用。隨著90年代國外大型商務軟體進入國門,掀起了第二次有限元應用的浪潮。由於國內高校在有限元技術方面具備一定的研發和應用基礎,因而成為了應用初期階段的主力軍。

近幾年來,數位化產品設計的概念逐漸深入人心,國內高校技術研究和應用水準不斷提高,有限元技術已經為廣大企業所認可,第三次有限元技術的應用浪潮正在形成。值得注意的是,有限元技術不再僅僅停留在高校中,而是更多的走向了企業。同時,更多使用方便、操作簡單的專用分析軟體也得到了廣泛應用。

二、應用狀況

CAE軟體在國內主要應用於汽車、電子、航空航太、土木工程、石油等行業,在汽車行業的應用以及一些例如選軟體網的試用尤為廣泛。軟體的類型主要包括通用前後處理軟體、通用有限元求解軟體和行業專用軟體。汽車行業在國外是有限元軟體的主要應用行業,其所涉及的專業領域相當廣泛,並且應用歷史長、應用成熟度高。

國內常見的前後處理軟體包括Altair公司的HyperMesh、GID公司的GID前後處理軟體、EDS公司的FEMAP和MSC公司的Patran,這些軟體在美國的汽車廠商中都有著廣泛的應用。由於有限元技術的特點,使得前處理成為了一個相對獨立,而又十分重要的部分。一些大型企業都採用了適應自己需求的前後處理軟體。這些前後處理軟體都具有良好的介面,可與眾多的有限元求解軟體相結合,以便使用者更快、更方便地解算問題。

求解軟體可以說是琳琅滿目,通常的求解軟體包括:ABAQUS、ADINA、ALGOR、ANSYS、SciFEA、Cosmos、MSC/NASTRAN、MSC Marc、NX Nastran。這些軟體都有著各自的特點,在行業內,一般將其分為線性分析軟體和非線性軟體,例如ANSYS、ALGOR都在線性分析方面具有自己的優勢,而ABAQUS、NASTRAN、ADINA、MARC則在非線性分析方面各具特點,其中ABAQUS被認為是最優秀的非線性求解軟體。

分析軟體正朝著多物理場的方向發展。大家可以通過業內一些公司的舉動感受到這一點,例如,ANSYS公司收購CFX流體軟體,並加強與EMSS公司的合作,不斷加強其多物理場耦合的功能。在這裡需要提到的是,由於歷史原因,ALGOR繼承了SAP的模組化思想,在多物理場分析方面也有很好的應用;同源於SAP的ADINA在流固耦合上則非常有特色。由於解算多物理場問題更多是從物理方程出發,因此另外還有一些軟體在這方面有著良好的應用,比如MathWorks公司在數值計算軟體MATLAB基礎上發展起來的FEMLAB,又如國內飛箭公司針對微分方程的FEPG系統。

此外,專用有限元軟體受其應用領域的限制,只能在各自的行業領域得到應用。例如,MAGMA公司的MAGMA系列鑄造軟體,可進行各種金屬材料澆鑄、流動性、固化、壓力、應力、溫度及熱平衡的模擬分析。工程師可根據計算結果更改設計,調整帽口的位置和數量,進而提高鑄造品質。又如,法國ESI公司的ProCAST,其與MAGMA是競爭關係,軟體功能與MAGMA大同小異。另外還有在鍛造領域應用比較多的Deform系統,也得到了國內很多企業的認可。

在板材成型行業裡,有AUTOFORM系列軟體,該軟體單元架構基於膜單元形式,因此其運算速度在同行業內相對較快。MSC/DYTRAN,其特有的材料流動性分析可直觀地預測出衝壓件厚度及應力分佈、開裂和皺褶的形成等。另外,來自ETA公司的DYNAFORM可以預測成形過程中板料的破裂、起皺、減薄、劃痕和回彈,評估板料的成形性能,從而為板料成形工藝及模具設計提供幫助。由於這一類分析工作與模具設計有著非常大的關聯,因此以上這些軟體都注重與CAD軟體的介面,基本都與流行的三維設計軟體CATIA、Pro/ENGINEER和UG有著良好的介面,軟體的使用操作也都比較方便。

另外,在汽車行業應用中,經常要對整車進行機械動力學模擬,在這一領域中,國內常見的軟體有MSC/ADAMS。其被廣泛用來進行汽車操縱穩定性、汽車行駛平順性的動態模擬。ADAMS中的TIRE模組提供若干種輪胎模型供分析時選用,以準確地建立輪胎的動力學模型。ADAMS中的CAR模組專為汽車動力學模擬而設計,使用十分方便。另外在國內應用比較廣泛的還有美國ETA公司的VPG,VPG(Virtual Proving Ground)虛擬試驗場是ETA公司長期總結汽車分析工程經驗,在LD-DANA平臺上開發的,是ETA、LSTC和ANSYS三家公司合作推出的專門應用於汽車工程的軟體。VPG主要被應用於當前汽車產品開發中的重點——整車系統疲勞、整車系統動力學、NVH和整車碰撞安全及乘員保護等熱門問題。

另外市場上還有一些專業軟體,例如,LMS公司的噪音分析軟體SYSNOISE,MSC公司的疲勞分析軟體MSC/Fatigue,nCode公司的Fatigue,奧地利MAGMA公司的熱疲勞分析軟體FEMFT等。

三、應用展望

下面筆者將按照一般的產品設計流程,在不同的設計階段,將上文提到的軟體對號入座,説明讀者取得比較感性的認識。

⒈概念設計階段

這一階段主要有三個方面的內容。

1)市場調研;

2)技術設計,包括各種方案的電腦效果類比和分析模擬論證;

3)評估、準備相關生產設施。

這一階段主要進行較為詳細的、帶有一定目標性的預演,大企業可以利用一些大型通用非線性CAE軟體來説明制定方案,比如ABAQUS、MSC/NASTRAN、MSC/MARC。而中小企業可以用ALGOR、ANSYS和ADINA、SciFEA等軟體完成這部分工作。

⒉詳細設計階段

在概念設計完成以後,緊接著就是詳細設計。這一階段要繪製各種零部件圖樣,確定彼此間的裝配關係,評估產品的性能(結構強度、剛度、動力特性和生產性等)。

該階段需要操作簡單、使用方便的CAE軟體,以便用最少的時間完成評估工作。這類軟體包括ALGOR、ANSYS/DesignSpace、COSMOS、SciFEA等,這些軟體有著良好的資料介面和網格自動生成功能,使用方便、快捷,對使用者的要求較低。在該階段的尾期,也可以用一些非線性求解器做進一步的驗證。

⒊樣機製造階段

根據詳細設計提供的模型或資料完成試驗樣機的加工製造。該階段是生產階段,所以較少使用CAE軟體,但可以用一些專業軟體,如鑄造分析軟體、板料成形軟體來指導生產。

⒋產品測試評估階段

這一階段主要是利用各種測試和評估手段對產品成本、產品性能、產品品質和加工特性做出全面真實的評價,從而為設計更改和產品的生產提供可靠依據。在該階段,主要使用一些非線性分析功能強的軟體,以及一些多場耦合軟體,如ABAQUS、ANSYS、MSC/NASTRAN、MSC/MARC等。在此階段還可以使用一些機械動力學模擬軟體、疲勞分析軟體,來最終評估整裝後的產品性能。

四、應用建議

綜上所述,國內市場上的CAE軟體非常豐富,企業採購軟體需要根據自己的實際情況。在發展的初期階段,由於各方面條件還不太完善,資金經費相對較為緊張,因此不可能面面俱到,一次引進所有的應用系統,應有計劃、有目標、分階段地引進。

軟體引進一定要根據具體情況量力而行,減少盲目性。在產品開發初期階段,採購軟體實際上是為了解決生產問題,並為緊接著的設計改型作前期準備,該階段可以找一些專案諮詢公司合作開發,以減少前期投入。

先進的分析設計軟體只是開發設計的一個必要手段,最為關鍵的因素還是人。凡是一流的企業無不擁有一隻具有豐富實踐經驗、學科齊全、富有挑戰和創造意識的人才隊伍。軟體好買,人才難尋。因此在引進技術的同時,就要注重人才的培養,一方面可通過消化吸收,在實際設計生產中鍛煉隊伍,另一方面在國內外廣招人才,既可將有經驗的人才引進來,也可將企業的人才送出去,學習經驗技術,在用人政策上加大傾斜力度。

CAE新版ansys簡介

作為一個大型的CAE分析軟體,ANSYS自上個世紀七十年代誕生以來,隨著電腦和有限元理論的發展,在各個領域得到了高度的評價和廣泛的應用。伴隨著版本的更新,分析能力和各項操作功能都得到了更好的完善和發展。ANSYS12.0不僅在計算速度上進行了改進,同時增強了軟體的幾何處理、網格劃分和後處理等能力。另外,它還將創新的、耳目一新的模擬技術引入各主要物理學科。這些改進代表了模擬驅動產品的發展道路又向前邁出了一步。那麼ANSYS 12.0到底有哪些新增功能呢?讓我們一睹為快。

ANSYS Workbench作為一個框架,整合現有的應用,將模擬過程結合在一起,這一點在ANSYS Workbench2.0 沒有改變。但在工程頁引入了工程圖解的概念,見圖1。通過該項功能,一個複雜的包含多場分析的物理問題,通過系統間的連接實現相關性。圖表元素右邊的狀態符號顯示了該項設置是否需要更新、輸入等,方便使用者查看設置狀態。

SciFEA—北京超算自主開發的個性化有限元分析系統

SciFEA 超算有限元分析系統(簡稱SciFEA)是北京超算自主開發的主要的一款有限元軟體。SciFEA軟體按照全新的可裝配的思路進行開發,充分利用軟體的再使用性,大大降低了軟體發展的難度,增加了軟體的可靠度。SciFEA軟體的設計架構體現了數值類比軟體個性化發展方向,為用戶提供了一種按需選擇的新模式。公司現有的技術力量可以面向機械、水利、岩土、地質與地球物理、石油勘探、航空航太、國防軍工等領域開展數值類比軟體發展和技術服務。

●Scifea 的優勢

●應用價值

計算模組完全獨立,使用者只須選擇關心的計算模組,降低應用成本

沒有複雜的模型選擇分支,操作簡單易行

全中文菜單,便於理解和應用

豐富的計算實例,使用者以實例為嚮導,可快速上手

●前後處理

SciFEA的前後處理器採用歐洲工程數值類比國際中心開發的GiD軟體。GiD軟體具有全面的幾何建模、網格劃分、CAD資料導入、後處理結果顯示等功能。GiD採用類似於CAD的操作模式,使用者在使用GiD創建複雜模型問題時,會感受到前所未有的方便和輕鬆。它易於操作、方便靈活、直觀便捷。

◆功能全面的幾何建模

可以通過拉伸、旋轉、景象、縮放、偏置等操作得到面、體,可以直接構造矩形、多邊形、圓、球、圓柱、圓錐、棱柱、圓環等;通過體面的布林加、減、交等操作得到模型。

◆性能卓越的網格自動生成

GiD可快速將幾何模型自動離散成線單元、三角形單元、四邊形單元、四面體單元、六面體單元等,並且可以根據使用者的需要對網格進行局部的加密以及網格階次的選擇。

◆豐富的CAD和CAE介面

GiD提供:IGES、DXF、Parasolid、VDA、STL、Nastran等介面,並且可以將GiD的資料檔案寫成上述的格式。

◆靈活的後處理

GiD可將結果寫成各種常用的圖形檔如:BMP、GIF、TPEG、PNG、TGA、TIFF、VRML等格式,以及AVI、MEPG的動畫格式。後處理支援的結果顯示方式有:帶狀雲圖顯示、等直線顯示、切片顯示、向量顯示、變形顯示等等。並且可以根據使用者的需要定制顯示功能表。

●可信度保障措施

1. 基於嚴格的有限元理論進行軟體設計

2. 採用裝配式開發,通過軟體模組重用增加可信度

3. 採用獨立的資料結構,新增模組不影響既有模組

4. 通過算例將SciFEA計算結果和理論解進行驗證

5. 在高校、科研單位建立軟體測試網站,充分進行軟體測試。

RECURDYN簡介:

在CAE中,還有一款軟體性能相當優越—RECURDYN,它是有韓國FunctionBay聯合世界各地的實驗室研發出,在多體系統模擬中應用尤為重要。由於採用先進的演算法,模擬的可靠度、運行求解速度大大提升。該軟體在接觸碰撞、剛柔混合領域表現出色,可運用於飛機起落架模擬、履帶坦克模擬、發動機模擬等多領域。該軟體還與MATLAB設有介面,可以進行聯合模擬,方便快捷。CAE相關資訊

CAE軟體在對應用CAD技術

塑膠模具CAE軟體在對應用CAD技術建立 的幾何模型有限元網格化處理後,輸入塑膠名稱、 牌號和成型過程中所需要的工藝參數(溫度、壓力、 時間等)後,對塑膠模具進行流動、保壓、翹曲變形 等類比,CAE分析軟體就能給出塑膠熔體流動的 動態圖(顯示不同時間間隔塑膠熔體在各個部位的 溫度、壓力、流動速度等分佈情況)、塑膠製件翹曲 變形的位移變化圖等資訊。

根據CAE軟體的分析結果,發現塑膠製件、塑 料模具澆注系統、冷卻系統等設計中存在的缺陷與 不足,如:個別部位有氣孔、充模不完全、塑膠製件 有熔接痕等,對原有澆注系統、冷卻系統設計方案 進行修改後,再應用塑膠模具CAE技術重新進行 分析,並最終優化設計出合適的流道、澆口、冷卻水 道等設計方案。

CAE應用領域

CAE技術應用領域非常廣泛,可應用在以下領域:建築、勘查、地質、水利、交通、電力、測繪、國土、環境、林業等方面

CAE軟體的許可證監控管理與調度優化

Lanmantech公司研發的licManager產品充分研究識別IBMLUM及其他主流授權機制並利用LMT核心計算模式在不影響軟體許可證本身授權機制的基礎上對許可證進行閒置識別、資源調度從而提高許可證的使用率。它的解決方案已被多家世界500強企業所採用。並且可以為企業節省30%左右的許可證費用。